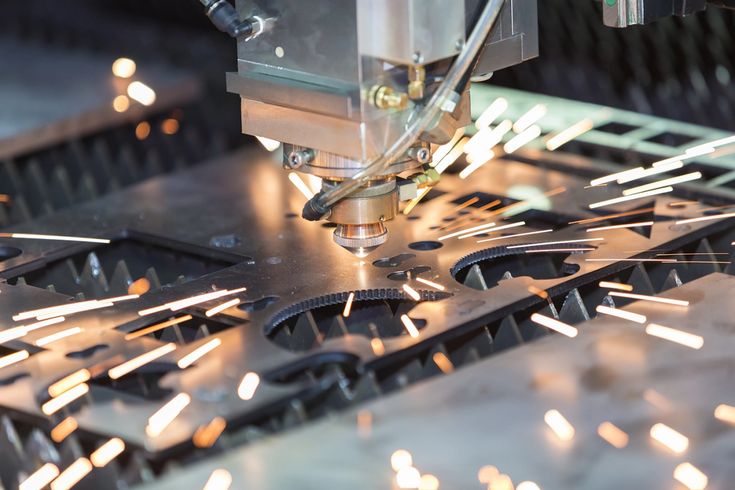

1. Cắt laser là gì? Nguyên lý và đặc điểm chi tiết

Nguyên lý hoạt động:

Cắt laser sử dụng tia laser hội tụ có công suất cao, chiếu trực tiếp vào bề mặt kim loại. Năng lượng của tia laser làm nóng chảy, thậm chí bay hơi vật liệu tại điểm tiếp xúc. Sau đó, khí phụ trợ (thường là nitơ, oxy hoặc khí nén) được thổi vào để đẩy phần kim loại bị cắt ra khỏi đường cắt, tạo nên đường cắt chính xác và sạch sẽ.

Quy trình cắt kim loại bằng máy laser CNC hiện đại

Ưu điểm:

-

Độ chính xác cao: Có thể đạt sai số dưới 0.1 mm, đáp ứng tiêu chuẩn trong gia công chính xác.

-

Chất lượng đường cắt vượt trội: Không ba via, không cháy cạnh, mép cắt sạch.

-

Cắt được hình học phức tạp: Phù hợp cho các chi tiết dạng hoa văn, khe rãnh nhỏ, lỗ tròn cắt trong bản vẽ kỹ thuật.

-

Ít hao mòn dụng cụ: Vì cắt bằng năng lượng ánh sáng chứ không tiếp xúc vật lý.

Hạn chế:

-

Chi phí đầu tư ban đầu cao: Máy cắt laser fiber hoặc CO2 có giá trị hàng trăm triệu đến hàng tỷ đồng.

-

Tốc độ giảm đáng kể khi cắt thép dày > 20 mm.

-

Chi phí vận hành và bảo trì cao hơn so với các phương pháp khác.

Vật liệu phù hợp:

-

Inox (thép không gỉ), thép carbon, thép hợp kim, nhôm, đồng thau, titan.

Ứng dụng điển hình:

-

Gia công vỏ tủ điện, máng cáp, chi tiết nội thất, thiết bị y tế, logo inox, đồ gia dụng cao cấp.

2. Cắt plasma là gì? Khi nào nên sử dụng?

Nguyên lý hoạt động:

Cắt plasma sử dụng dòng khí ion hóa ở nhiệt độ cao (~20.000°C), tạo thành một luồng plasma siêu nhiệt. Khi dòng plasma này tiếp xúc với kim loại, nó làm tan chảy vật liệu và đồng thời thổi bay kim loại nóng ra khỏi vết cắt nhờ áp suất khí.

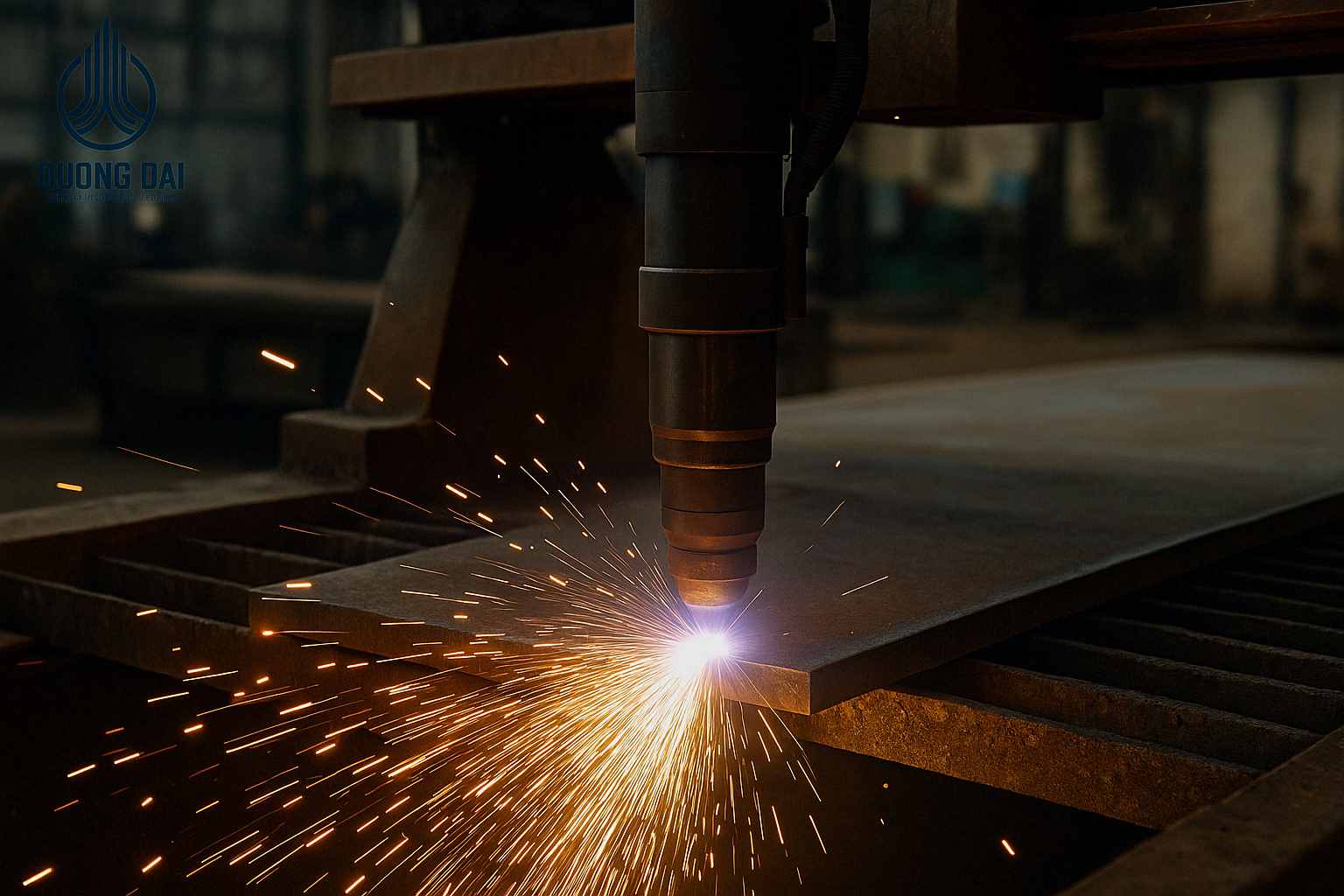

Cắt thép tấm dày bằng công nghệ plasma tại xưởng cơ khí

Ưu điểm:

-

Tốc độ cắt nhanh ở thép tấm dày từ 6 – 25 mm.

-

Chi phí đầu tư thấp hơn laser rất nhiều.

-

Dễ sử dụng, linh hoạt, thích hợp cho môi trường sản xuất vừa và nhỏ.

-

Cắt được nhiều loại kim loại, kể cả vật liệu có bề mặt không bằng phẳng hoặc đã oxy hóa nhẹ.

Hạn chế:

-

Đường cắt rộng hơn, không sắc nét bằng laser.

-

Cạnh cắt thường có xỉ, cần xử lý lại nếu yêu cầu thẩm mỹ.

-

Độ chính xác trung bình (sai số khoảng ±0.5 mm – ±1 mm).

-

Khó kiểm soát đường cắt chính xác khi cắt chi tiết phức tạp hoặc chi tiết nhỏ.

Vật liệu phù hợp:

-

Thép tấm, thép mạ kẽm, inox, nhôm (trong giới hạn độ dày cho phép).

Ứng dụng điển hình:

-

Sản xuất khung nhà xưởng, kết cấu hàn, bản mã, bệ máy, khung sườn cơ khí nặng.

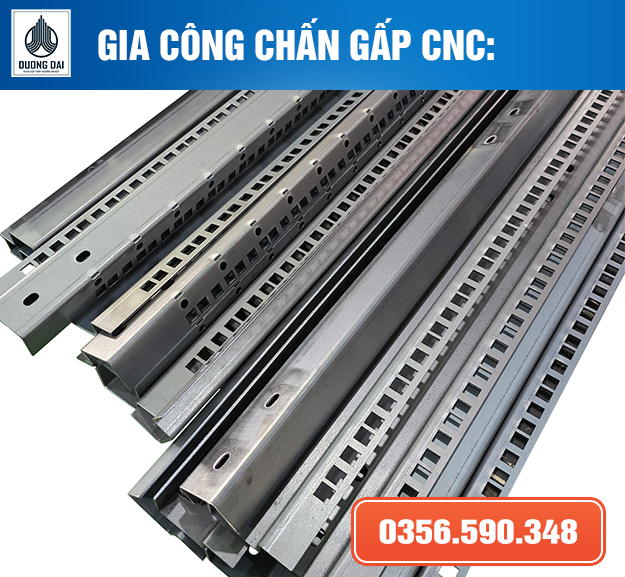

3. Cắt cơ khí (cắt cơ học) – phương pháp truyền thống vẫn còn giá trị

Nguyên lý hoạt động:

Cắt cơ khí sử dụng lực cơ học thông qua dao, lưỡi cưa, máy cắt, đột hoặc máy chấn để chia tách kim loại. Đây là phương pháp lâu đời nhất, nhưng vẫn được ứng dụng rộng rãi do tính đơn giản và chi phí rẻ.

Gia công kim loại bằng máy cắt cơ khí tại xưởng sản xuất

Ưu điểm:

-

Chi phí đầu tư và vận hành thấp.

-

Thiết bị phổ biến, dễ sử dụng, dễ sửa chữa.

-

Phù hợp với vật liệu dày và cấu trúc đơn giản.

Hạn chế:

-

Độ chính xác thấp hơn nhiều so với laser và plasma.

-

Không thể cắt chi tiết có hình học phức tạp.

-

Tiếng ồn cao, phát sinh ba via, cần xử lý sau cắt.

-

Tốc độ chậm, phụ thuộc nhiều vào tay nghề người vận hành.

Ứng dụng điển hình:

- Cắt thanh thép hình, thép hộp, thép ống, thép góc, cắt đường thẳng, đường vuông góc.

4. So sánh chi tiết ba công nghệ cắt kim loại phổ biến

Về độ chính xác:

Cắt laser là công nghệ có độ chính xác cao nhất, với sai số chỉ khoảng ±0.1 mm. Đây là lựa chọn hàng đầu cho các sản phẩm đòi hỏi độ chính xác tuyệt đối và chi tiết nhỏ. Cắt plasma có độ chính xác thấp hơn, khoảng ±0.5 mm đến 1 mm, nhưng vẫn đủ đáp ứng nhu cầu trong các ứng dụng kết cấu. Trong khi đó, cắt cơ khí có độ chính xác thấp nhất, phụ thuộc lớn vào tay nghề người vận hành và độ mài mòn của dụng cụ.

Về độ mịn của đường cắt:

Cắt laser tạo ra mép cắt mịn, không cần xử lý thêm sau khi cắt, rất phù hợp cho sản phẩm yêu cầu thẩm mỹ cao. Cắt plasma cho ra cạnh cắt có xỉ, cần mài lại nếu cần độ mịn cao. Còn cắt cơ khí thường tạo ra ba via và cần xử lý nhiều hơn sau cắt.

Về tốc độ cắt:

Với các tấm kim loại mỏng, cắt laser có tốc độ vượt trội. Trong khi đó, cắt plasma lại nhanh hơn khi làm việc với thép dày từ 6mm trở lên. Cắt cơ khí có tốc độ trung bình và phụ thuộc vào từng loại thiết bị cũng như kỹ thuật thao tác.

Về hình dạng cắt:

Laser và plasma có thể cắt được nhiều hình dạng phức tạp, đường cong, hoa văn. Cắt cơ khí chủ yếu giới hạn ở các đường cắt thẳng, vuông góc hoặc dạng đơn giản.

Về vật liệu phù hợp:

Cắt laser phù hợp với các vật liệu như inox, nhôm, thép carbon và hợp kim có độ dày mỏng đến trung bình. Cắt plasma thích hợp với thép tấm, thép hợp kim và các kim loại có bề mặt không bằng phẳng. Cắt cơ khí thường áp dụng cho các thanh thép hình, thép hộp, ống và các kết cấu cơ bản.

Về chi phí đầu tư thiết bị:

Cắt laser có chi phí đầu tư cao nhất, đòi hỏi hệ thống máy móc hiện đại và bảo trì định kỳ. Cắt plasma có chi phí vừa phải, dễ tiếp cận với các xưởng vừa và nhỏ. Cắt cơ khí có chi phí đầu tư thấp nhất, sử dụng dụng cụ cơ bản và dễ triển khai.

5. Nên chọn công nghệ nào cho dự án của bạn?

Chọn cắt laser nếu:

-

Sản phẩm yêu cầu tính thẩm mỹ và độ chính xác cao.

-

Cần cắt hoa văn, lỗ nhỏ, hình học đặc biệt.

-

Vật liệu là inox, nhôm, thép mỏng (1 – 6 mm).

Chọn cắt plasma nếu:

-

Gia công thép tấm dày, bản mã, khung dầm.

-

Cần cắt nhanh, chi phí hợp lý.

-

Không yêu cầu độ mịn mép quá cao.

Chọn cắt cơ khí nếu:

-

Gia công đơn giản, khối lượng lớn, lặp lại.

-

Ngân sách thấp, không cần đầu tư CNC.

-

Chỉ cần cắt vuông, cắt thẳng, cắt thanh.

6. Lời khuyên từ Inox Dương Đại

Tại Inox Dương Đại, chúng tôi đã thực hiện hàng ngàn đơn hàng gia công với đa dạng yêu cầu kỹ thuật. Thực tế cho thấy: không có phương pháp nào là "tốt nhất cho mọi trường hợp", chỉ có phương pháp phù hợp nhất cho từng nhu cầu cụ thể.

Việc lựa chọn đúng phương pháp cắt ngay từ đầu sẽ:

-

Giảm sai số, giảm phế phẩm.

-

Tiết kiệm chi phí xử lý lại.

-

Đảm bảo tiến độ và tính ổn định của sản phẩm.

Chúng tôi cung cấp dịch vụ cắt laser CNC, cắt plasma CNC và cắt cơ truyền thống, phù hợp từ khách lẻ đến sản xuất công nghiệp. Với đội ngũ kỹ thuật nhiều năm kinh nghiệm và hệ thống máy móc đa năng, Inox Dương Đại cam kết tư vấn đúng – cắt chuẩn – giá hợp lý.

Liên hệ tư vấn phương pháp cắt phù hợp:

-

Hotline: 0356-590-348

-

Email: inoxduongdai@gmail.com

-

Website: inoxduongdai.com

Đừng để sai lầm trong lựa chọn công nghệ cắt làm ảnh hưởng đến toàn bộ quy trình sản xuất của bạn.